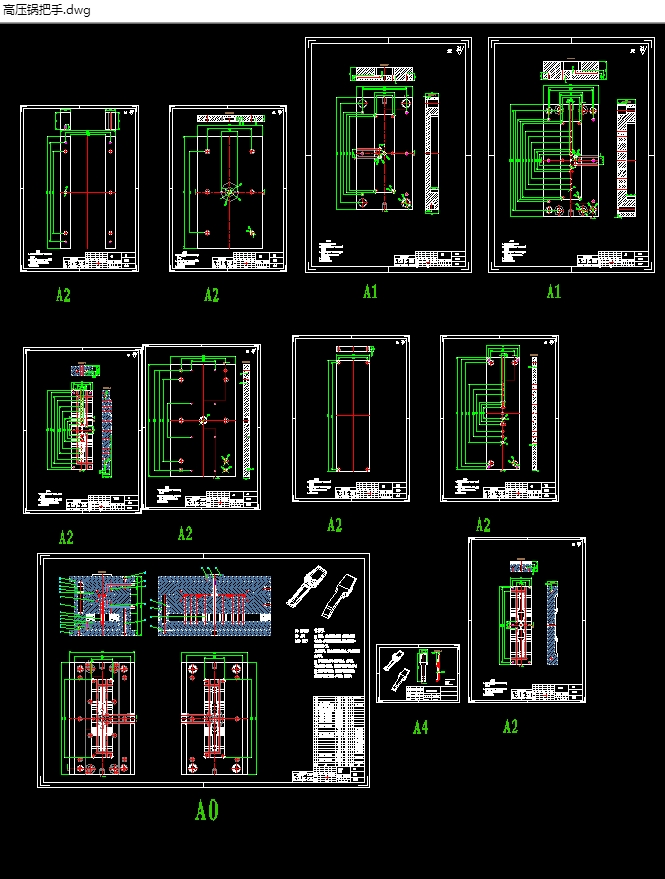

高压锅把手注塑模具设计(含CAD图,UG三维图,moldflow模流分析)

无需注册登录,支付后按照提示操作即可获取该资料.

高压锅把手注塑模具设计(含CAD图,UG三维图,moldflow模流分析)(论文说明书14000字,CAD图纸11张,UG三维图,moldflow模流分析)

摘 要

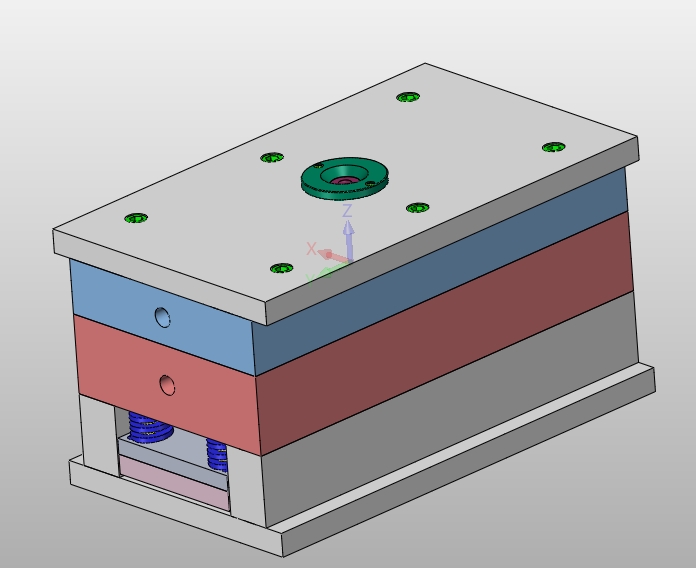

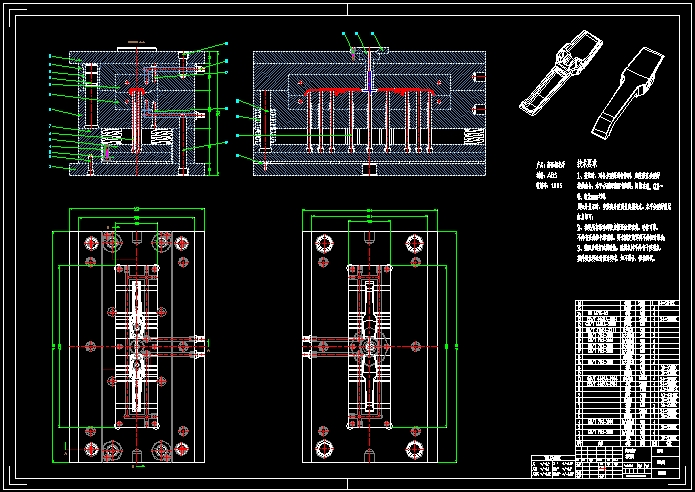

根据塑料制品的要求,了解塑件的用途,分析塑件的工艺性、尺寸精度等技术要求,考量塑件制件尺寸。本模具采用一模两腔,侧浇口进料,注射机采用海天110X1A型号,设置冷却系统,CAD和UG绘制二维总装图和零件图,选择模具合理的加工方法。附上说明书,系统地运用简要的文字,简明的示意图和和计算等分析塑件,从而作出合理的模具设计。

关键词:机械设计;模具设计;CAD绘制二维图;UG绘制3D图。

Abstract

To understand the use of plastic parts in accordance with the requirements of the plastic products, analysis of the technical requirements of the plastic parts of the process, dimensional accuracy, select the workpiece size of the plastic parts. The mold using a two sub gate feed injection machine adopts HAITIAN the 110X1A models, and set a cooling system, CAD and UG drawing two-dimensional assembly diagram and parts diagram, reasonable mold processing methods. Attach a manual, use brief text, a concise diagram and calculated analysis of plastic parts, in order to make a reasonable mold design.

Keywords: mechanical design; mold design; CAD drawing two-dimensional map; UG draw 3D maps, injection machine selection.

2 塑件分析

2.1 产品分析及其技术条件

在模具设计之前需要对塑件的工艺性如形状结构、尺寸大小、精度等级和表面质量要进行仔细研究和分析,只有这样才能恰当确定塑件制品所需的模具结构和模具精度。

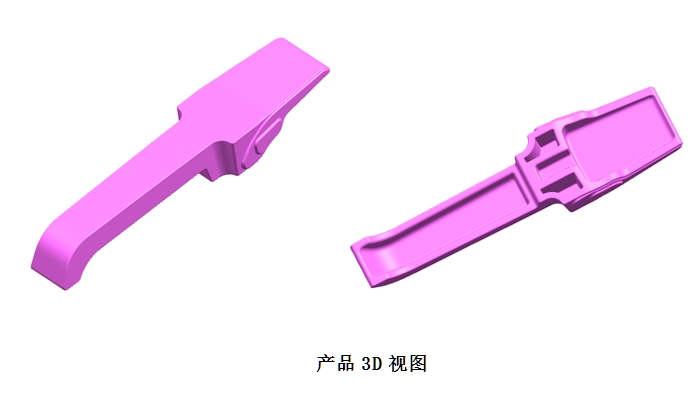

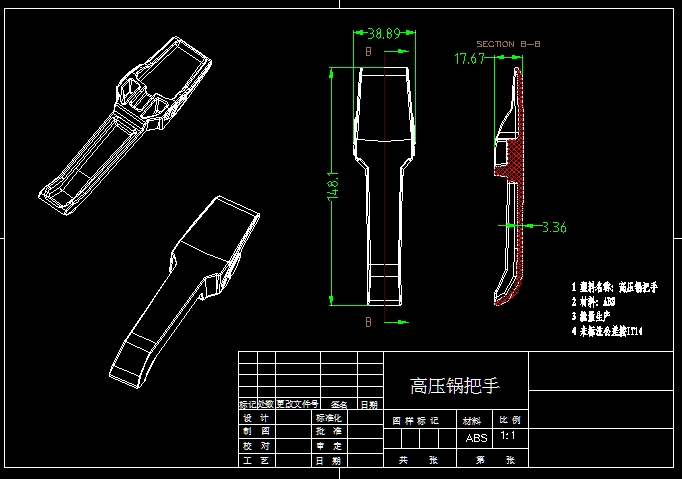

课题目标产品是一个生活中常见的高压锅把手,其零件外形如图所示。具体结构和尺寸详见图纸,该塑件结构简单,生产量大,要求较低的模具成本,成型容易,精度要求不高。

产品3D视图

塑件的尺寸精度直接影响模具结构的设计和模具的制造精度。为降低模具的加工难度和模具的制造成本,在满足塑件要求的前提下尽量把塑件的尺寸精度设计得低一些。由于塑料与金属的差异很大,所以不能按照金属零件的公差等级确定精度等级。根据任务书和图纸要求,本次产品尺寸均采用MT5级精度,未注采用MT8级精度。

塑件的表面要求越高,表面粗糙度越低。这除了在成型时从工艺上尽可能避免冷疤、云纹等疵点来保证外,主要是取决于模具型腔表面粗糙度。塑料制品的表面粗糙度一般为Ra 0.02~1.25 之间,模腔表壁的表面粗糙度应为塑件的1/2,即Ra 0.01~0.63 。模具在使用过程中由于型腔磨损而使表面粗糙度不断增加,所以应随时给以抛光复原。

本次设计中,塑件的质量和体积采用3D测量,在UG软件中,使用塑模部件验证功能,可以测得塑件的体积为25.91 ,ABS的密度为1.05 ,即可以得出该塑件制品的质量约为27.205g。

目 录

摘 要 1

ABSTRACT 2

1 前言 3

1.1 课题背景 3

1.2 课题分析 5

2 塑件分析 6

2.1 产品分析及其技术条件 6

2.2 塑件材料的确定 7

2.3 塑件材料的性能分析 7

2.3.1 基本特性 7

2.3.2 成型性能 8

2.3.3 主要用途 9

3 成型布局及注塑机选择 10

3.1 进胶方式选择 10

3.2 型腔的布局及成型尺寸 11

3.3 估算塑件体积质量 12

3.4 注塑机的选择和校核 12

3.4.1 注射胶量的计算 12

3.4.2 锁模力的计算 12

3.4.3 注塑机选择确定 14

表 注塑机参数(部分) 14

4 注塑模具设计 15

4.1 模架的选用 15

4.1.1 模架基本类型 15

4.1.2 模架的选择 15

4.1.3 导向与定位机构设计 16

4.2 浇注系统的设计 18

4.2.1 主流道设计 18

4.2.2 分流道的设计 19

4.2.3 浇口的设计 19

4.2.4 冷料穴的设计 19

4.3 分型面的设计 20

4.4 成型零部件的设计 21

4.4.1 成型零部件结构 22

4.4.2 成型零部件工作尺寸的计算 23

4.4.3 型腔尺寸的计算 24

4.4.4 型芯尺寸的计算 25

4.4.5 型腔深度和型芯高度尺寸的计算 26

4.4.3 模具强度与刚度校核 26

4.5 脱模及推出机构 27

4.5.1 脱模力 27

4.5.2 推出机构 28

4.6 冷却系统的设计与计算 30

4.6.1 冷却水道设计的要点 30

4.6.2 冷却水道在定模和动模中的位置 31

4.6.3 冷却水道的计算 32

4.7 排气结构设计 33

4.8 模具与注射机安装模具部分相关尺寸校核 34

4.8.1 模具长宽尺寸校核 34

4.8.2 模具厚度(闭合高度)校核 34

4.8.3 开模行程(S)校核 35

结论 36

致谢 37

附图 38

参考文献 39