L型工件冲压模具设计

以下是资料介绍,如需要完整的请充值下载. 本资料已审核过,确保内容和网页里介绍一致. 密 惠

无需注册登录,支付后按照提示操作即可获取该资料.

无需注册登录,支付后按照提示操作即可获取该资料.

资料介绍:

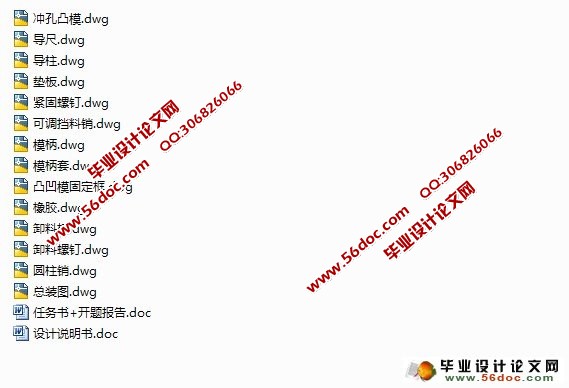

L型工件冲压模具设计(任务书,开题报告,论文说明书9000字,cad图纸14张)

摘要

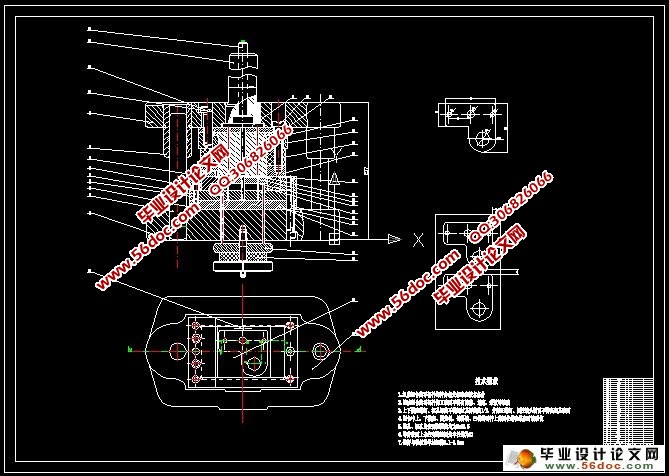

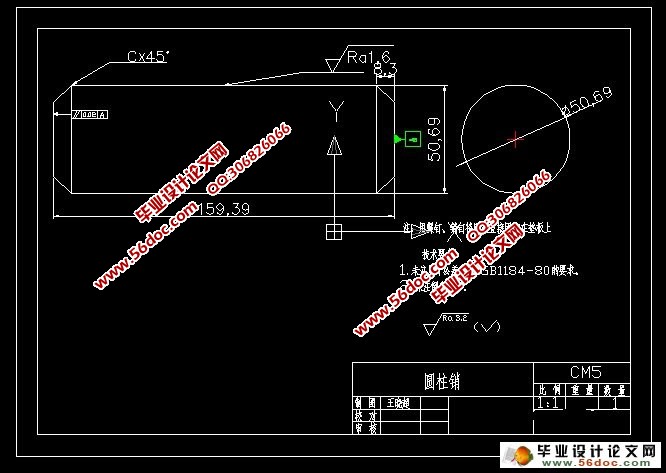

本设计压模进行了冲孔、落料级进模的设计。文中简要概述了冲具目前的发展状况和趋势。对产品进行了详细工艺分析和工艺方案的确定。按照冲压模具设计的一般步骤,计算并设计了本套模具上的主要零部件,如:凸模、凹模、凸模固定板、垫板、凸凹模、卸料板、挡料销。模架采用标准模架,选用了合适的冲压设备。设计中对工作零件和压力机规格均进行了必要的校核计算。如此设计出的结构可确保模具工作运行可靠和冲压产品大批量生产的需要。

关键词:冲孔 落料 模具 复合模 冲压

Abstract

The design of the punching and blanking multiple modulus design. This paper briefly outlined the Stamping Die current development status and trends. The product of a detailed analysis and the identification process. Stamping die design in accordance with the general steps to calculate and design the sets on the main mold parts, such as : punch and die, Punch plate, plate, Die plate and dump plates I. feet behind the salesand marketing is. Die-standard model planes, to choose a suitable stamping equipment. So the structure is designed to ensure reliable operation of die stamping products and mass production requirements.

Key words : Punching Drawing Blanking Mould & Die Progressive Die Stamping

冲裁件的工艺分析

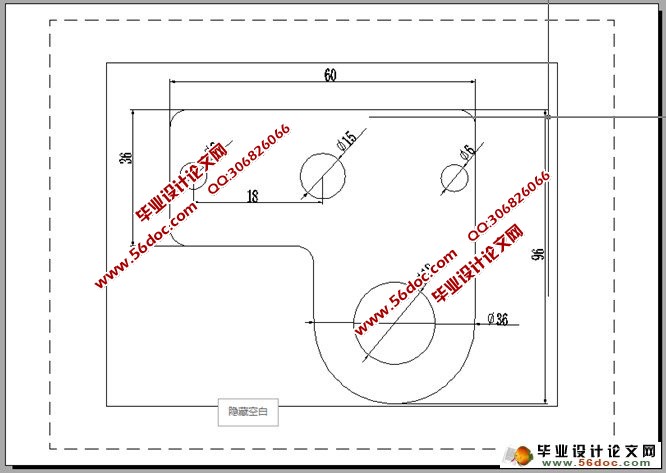

L型工件所用的材料为08刚,标准:GB/T 699-1988

材料特性及使用范围:08刚为极软的碳素钢,强度、硬度很低,而塑性和任性极高,具有良好的深冲、拉延等加工性能、焊接性能。

其力学性能:

抗拉强度σb (MPa):≥295

屈服强度σs (MPa):≥175

伸长率 δ5 (%):≥30断面

断面收缩率 ψ (%):≥60

硬度:未热处理<131HB

符合冲裁要求。由于工件相对简单,只有落料、冲孔两个工序。将其外形视为落料需要冲的孔只有如图的四个。未标注尺寸公差为默认公差IT14,尺寸精度要求较低,普通冲裁即可满足要求。

复合模的分析:是在压力机的一次工作行程中,在模具同一部位同时完成数道分离工序的模具。它不存在定位时的定位误差。优点是:生产率高,不受送料误差的影响,冲裁件的内孔与外缘的相对位置精度较高,冲模的轮廓尺寸较小,适合应用于大批量、高精度生产。复合模有正装和倒装两种类型,各有自己的优点和缺点。正装复合模适于冲制工件上孔与外形尺寸较小的工件,对于料厚较小的薄件能达到平整要求,尺寸精度较高。倒装复合模冲孔废料在凸凹模上有积累,需要安装自动拨料装置。值得注意的是凸凹模壁厚太薄会导致凸凹模分裂,所以可以采用正装复合模来提高凸凹模强度。

经过以上分析比较工件的冲压选用正装复合模。

目录

摘要 I

Abstract II

1 引言 - 3 -

1.1本设计的目的与意义 - 1 -

1.2冲压模具在国内外发展概况及存在问题 - 1 -

1.3课题应解决的主要问题、指导思想和应达到的技术要求 - 2 -

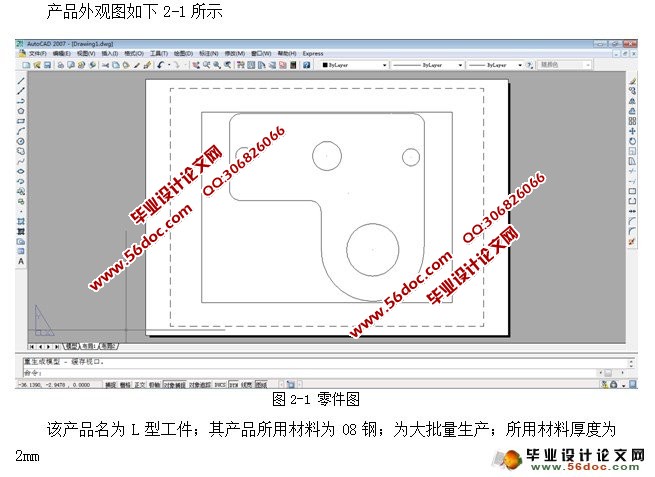

2产品的结构分析和构成 - 2 -

2.1产品设计 - 3 -

2.2制作图及产品基本要求 - 3 -

2.3冲裁件的工艺分析 - 4 -

2.4确定工艺方案 - 4 -

3.计算冲裁力、压力中心和选用压力机 - 5 -

3.1排样方式的确定及材料利用率的计算 - 6 -

3.2计算冲裁力、卸料力 - 7 -

3.3压力机的选用 - 8 -

3.4确定模具压力中心 - 9 -

3.5冲裁模间隙与凸凹模刃口尺寸及公差的计算 - 10 -

4.设计需要的模具 - 12 -

4.1确定模具的结构 - 13 -

4.2橡胶的选用 - 14 -

4.3模柄的尺寸选用 - 16 -

4.4凸模的外形尺寸 - 17 -

4.5凸模强度校核 - 18 -

4.6落料凹模尺寸的计算 - 18 -

4.7定位零件 - 19 -

4.8卸料装置 - 19 -

4.9模具的闭合高度 - 19 -

结束语 - 19 -

参考文献 - 20 -

致谢 - 22 -