手机保护壳及其注塑模具设计及模拟(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

手机保护壳及其注塑模具设计及模拟(含CAD零件图装配图)(任务书,开题报告,外文翻译,论文说明书9000字,CAD图4张)

摘 要

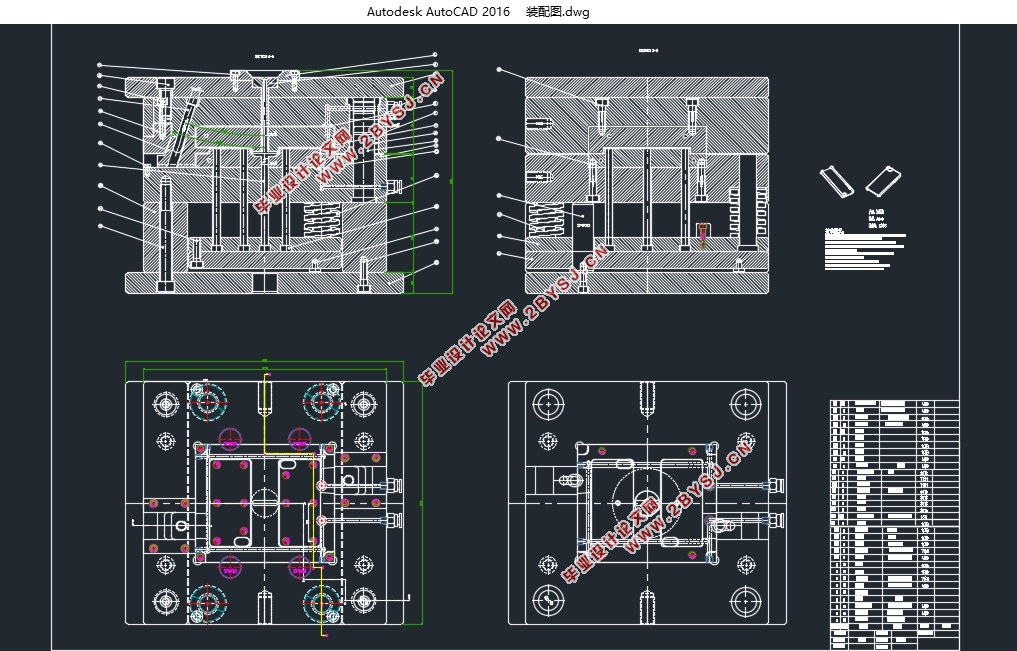

作为一种已经普集的现代通讯工具,手机一直保持着快速发展的趋势,手机的外壳也在不断发生着改变,特别是高端的苹果手机。塑料工业是现代增长最快速的工业门类之一,而注塑模具是其发展较快的种类,因此研究注塑模具对了解塑料产品的生产和提高产品质量有重大意义。本课题是针对5S手机外壳的注塑模具设计,设计过程中主要从产品的工艺性,模具的基本结构出发,结合了模流分析技术,对浇口,冷却系统,缺陷等进行了分析优化。本次设计中采用了一模两腔型腔布局,同时存在双面一个侧抽芯机构,根据对塑件的分析采用了扇形浇口,整体式型芯。这样设计具有加工比较方便,缩小了模具的外形尺寸的优点,而且还节省了材料。方便加工与操作。通过本次设计可以达到该塑件的质量,加工等工艺要求。

关键词:塑料模具 模流分析 侧抽芯

Abstract

As a modern tool has universal set of concentric, mobile phone has maintained a rapid development trend, mobile phone shell is constantly changing. Plastics industry is one of the fastest growing industrial categories, and the injection mold is the kind of rapid development, so the research of injection mold to understand the production of plastic products and improve the quality of products is of great significance. This topic is for mobile phone shell injection mold design, the design process mainly from the products of the process and the basic structure of the mold of, combined with the mode flow analysis technology, the gate, cooling system and defects were analyzed and optimized. In this design, we adopt a mold cavity layout, and there is a side core pulling mechanism, which is based on the analysis of the plastic parts. The design has the advantages of convenient processing and reduction of the shape and size of the mold, and the material is saved. Through this design can achieve the quality of the plastic parts, processing and other technical requirements.

Keywords: Plastic mold Moldflow analysis Side drawing mechanism

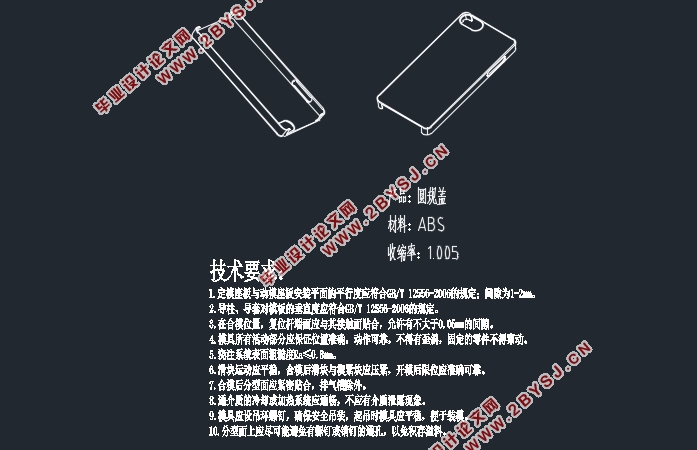

2.1 塑件的结构工艺性分析

本次设计的塑件为手机保护壳,塑件如下图所示,塑件的结构称不上复杂,结构基本对称,只需要一个侧向抽芯侧型芯机构。塑件在形状上的要求比较规范、基本对称,颜色设计为黑色,但对于表面粗糙度的要求比较高,要尽量避免较大的熔接痕及缩孔,同时也要注意尽量避免产生飞边和毛刺。因此在选择塑件材料时为ABS,塑件的生产规模为中小等批量生产。

3.1 分型面的设计原则

1)保证塑件质量。必须使塑件质量符合预定要求。

2)便于塑件脱模。易于脱模,可以使塑件不容易变形,增加正品的概率。

3)简化模具结构。正确的选择分型面,能够使模具设计变得更加简单。

3.2 分型面的分析和选择

该塑件为手机外壳,表面要求光滑,外形美观。在分型面拣选的时候,依据分型面选取的相应规则,首先要对塑件的外观品质不产生影响,对于毛刺和飞边,须有助于清理,能够促进排除模具型腔内的气体,可以比较顺利地从腔内拿出塑件,塑件外形轮廓的最大处一般是比较好的分型面选取位置。

目 录

摘 要 I

Abstract II

第一章 绪论 1

1.1 研究背景 1

1.2 我国塑料模具发展状况 1

第二章 零件的工艺性分析 2

2.1 塑件的结构工艺性分析 2

2.1.1 尺寸精度 2

2.1.2 表面粗糙度 2

2.1.3 脱模斜度 2

2.1.4 壁厚 3

2.2 塑件的成型工艺性分析 3

2.2.1 塑件的材料分析 3

2.2.2 塑件材料(ABS)的注塑工艺参数 3

第三章 塑件分型面位置的分析和确定 4

3.1 分型面的设计原则 4

3.2 分型面的分析和选择 4

第四章 模流分析 5

4.1 塑件参数 5

4.2 分析内容 5

4.2.1 冷却 5

4.2.2 流动 5

4.2.3 锁模力 7

4.2.4 气穴 8

4.2.5 熔接痕 8

4.2.6 冷却回路 8

4.2.7 缩水 8

4.2.8 收缩变形 8

4.3 结论 10

第五章 塑件型腔数量及排列方式的确定 11

5.1 塑件型腔数量的确定 11

5.2 塑件型腔的排列方式 11

第六章 注射机的选择及工艺参数的校核 12

6.1 注射机型号的确定 12

6.1.1 注射量的确定 12

6.1.2 注射机的选择 12

6.2 注射机有关工艺参数的校核 12

6.2.1 型腔数量的校核 12

6.2.2 最大注射量的校核 13

6.2.3 锁模力的校核 13

6.2.4 注射压力的校核 13

6.2.5 模具与注射机安装部分相关尺寸的校核 14

6.2.6 开模行程的校核 14

第七章 浇注系统的形式选择和截面尺寸的计算 15

7.1 主流道设计 15

7.2 分流道设计 15

7.2.1 分流道的形状与尺寸 15

7.2.2 分流道的长度 15

7.2.3 分流道在分型面上的布置形式 16

7.2.4 分流道的表面粗糙度 16

7.3 浇口设计 16

7.3.1 浇口类型及位置的确定 16

7.3.2 浇口结构尺寸的计算 16

7.4 拉料杆设计 17

第八章 成型零件设计及力学计算 18

8.1 成型零件的结构设计 18

8.2 成型零件的工作尺寸计算 18

8.2.1 影响成型零件工作尺寸的因素 18

8.2.2 型腔和型芯径向尺寸的计算 18

8.2.3 型腔深度和型芯高度尺寸的计算 18

8.2.4 中心距尺寸的计算 19

第九章 模架选择或设计 20

第十章 导向机构的设计 21

10.1 导柱的设计 21

10.2 导套的设计 21

10.3 导柱与导套的配合 21

第十一章 脱模机构的设计 22

11.1 脱模力的计算 22

11.2 复位机构 22

第十二章 侧向分型抽芯机构的设计 23

12.1 抽芯距的确定 23

12.2 抽芯力的确定 23

12.3 斜导柱的设计 23

12.3.1 斜导柱的基本形式 23

12.3.2 斜导柱倾斜角的选择 23

12.3.3 斜导柱直径的选择 23

12.3.4 斜导柱长度的计算 24

12.4 侧滑块的设计 24

12.5 导滑槽的设计 24

12.6 楔紧块的设计 24

12.7 侧滑块定位装置的设计 25

第十三章 温度调节系统的设计 26

13.1 模具温度及其调节的重要性 26

13.2 冷却回路的设定 26

结 论 27

致 谢 28

参考文献 29